Proseguendo sul tema sviluppato nelle precedenti due puntate (1, 2), andremo oggi a parlare sempre di sovralimentazione, ed in particolare di Turbo-Sovralimentazione.

QUANDO IL COMPRESSORE INCONTRA LA TURBINA

La sovralimentazione mediante turbocompressore nasce dall’idea di sfruttare l’energia residua contenuta nei gas combusti allo scarico, altrimenti perduta e dissipata nell’ambiente.

Questa energia è dovuta all’incompleta espansione dei gas combusti all’interno del cilindro, “incompletezza” indesiderata ma necessaria per permettere di ridurre il lavoro di pompaggio, infatti, se i gas combusti espandessero completamente (fino alla pressione atmosferica) all’interno del cilindro, nella fase di scarico non si avrebbe uno scarico spontaneo dovuto alla differenza di pressione tra cilindro ed ambiente esterno (atmosferica) e tutto il lavoro necessario per questa fase dovrebbe venire fornito dal pistone durante la fase di risalita, lavoro che con una parte di scarico spontaneo viene ridotto.

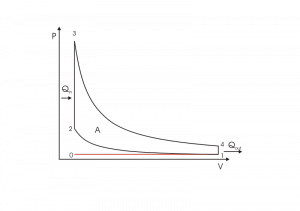

Dal diagramma di funzionamento di un motore (in questo caso a ciclo Otto, ma è analogo per il ciclo Diesel) è possibile individuare questa “energia residua”:

Proseguendo idealmente le curve 1-2 e 3-4 sulla destra fino al loro congiungimento. si individua nell’area racchiusa tra di esse e la curva 4-1 il lavoro ancora estraibile dall’espansione dei gas combusti.

E’ importante evidenziare come questo diagramma sia esclusivamente ideale, ma anche nel “diagramma indicato” del motore (ovvero quello reale) sia sempre presente (anche se meno distinguibile per via grafica) una quota di lavoro perduto allo scarico, inoltre questi diagrammi non sono rappresentativi di tutti i regimi di funzionamento del motore, bensì si ha un diagramma per ogni valore del carico con differenze tra di essi più o meno rilevanti, anche ai fini della quantità di energia estraibile dai gas di scarico.

Lo sfruttamento di questa energia avviene come già detto installando una turbina e collegando rigidamente ad essa la macchina che andrà poi a svolgere il lavoro di compressione dell’aria, ovvero un compressore (che in questo caso sarà di tipo dinamico).

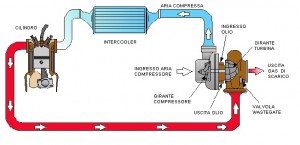

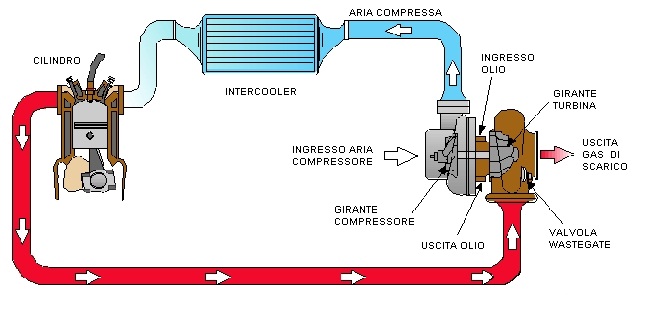

Lo schema di un motore sovralimentato mediante turbocompressore è rappresentato nella seguente figura:

Come evidente dall’immagine, i gas combusti percorrono un condotto (nella realtà piuttosto breve) fino ad incontrare una turbina (di tipo radiale) che, messa in movimento grazie all’energia residua dei gas di scarico permette di azionare il compressore (anch’esso radiale) attraverso una connessione rigida.

I due flussi (aria e gas di scarico) sono tenuti separati su due condotti differenti in quanto le due macchine costituenti il turbocompressore sono racchiuse da due casse a forma di coclea separate fluidodinamicamente.

L’impiego di turbomacchine radiali è dovuto alla necessità di ottenere rapporti di espansione/compressione (rispettivamente per turbina e compressore) abbastanza elevati in rapporto alle dimensioni che il turbocompressore può assumere ed in rapporto anche alle portate non elevate in gioco in un motore.

CARATTERISTICHE DELLA TURBOSOVRALIMENTAZIONE

La sovralimentazione mediante turbocompressore rappresenta apparentemente la soluzione migliore rispetto alla soluzione volumetrica presentata lunedì scorso, infatti la possibilità di recuperare dell’energia che altrimenti sarebbe stata perduta con l’espulsione dei gas combusti induce a pensare che il “peso energetico” del turbocompressore sia nullo, in quanto non gravi sull’energia fornita dal motore, ma nella realtà le cose sono un po’ differenti.

Un primo problema risiede nell’effetto “tappo” che la turbina e quanto ad essa collegato generano sul condotto di scarico, infatti il turbocompressore porta ad avere una contropressione allo scarico che influenza il motore in maniera non trascurabile.

Un secondo problema rappresenta la difficoltà di “accoppiamento” tra il sovralimentatore ed il motore, in quanto si tratta di accoppiare una macchina dinamica, caratterizzata da condizioni di funzionamento tipiche di queste macchine, con una macchina volumetrica quale è il motore, e su questo aspetto si sviluppano differenti soluzioni in base alle necessità di ottimizzazione del funzionamento dell’insieme motore-sovralimentatore.

La turbosovralimentazione segue due schemi tipici, in base alla modalità di collegamento tra motore e turbina, e si parla di:

- Sovralimentazione a Pressione Costante

- Sovralimentazione ad Impulsi

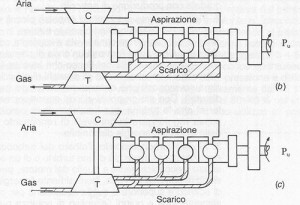

La sovralimentazione a Pressione Costante si ottiene collegando il turbocompressore al motore mediante un collettore di scarico di dimensioni “generose”, capace perciò di smorzare gli impulsi ad alta pressione tipici dello scarico di un motore permettendo alla turbina di operare in condizione maggiormente stazionarie, anche se con livelli di pressione inferiori.

Con questo sistema si privilegia l’efficienza della turbina a scapito delle pure prestazioni, ed è ovviamente il sistema adottato in ambito stradale.

La sovralimentazione ad Impulsi prevede invece un collegamento privo di un grosso collettore, ed in questo modo la turbina si trova ad operare in condizioni maggiormente instazionarie risentendo dei singoli impulsi forniti dallo scarico, ma permette di operare a livelli di pressione più elevati.

Questa soluzione è stata largamente impiegata nel settore sportivo, dove la pura prestazione (anche a scapito della bontà di erogazione della potenza) rappresenta il parametro più importante.

A titolo di esempio i motori di Formula1 degli anni ’80 erano capaci con soli 1500cc di cilindrata di sviluppare potenze dell’ordine dei 1200cv, ma erano anche caratterizzati da una scarsa qualità nell’erogazione.

Un fenomeno tipico della turbosovralimentazione è il cosiddetto Turbo-Lag, ovvero il ritardo nella risposta del sovralimentatore in presenza di una richiesta sul pedale del gas, fenomeno fortemente presente nelle vetture di Formula1 di cui si è accennato, ma oggi fortemente ridotto in virtù sia del progresso nei turbocompressori, sia della mutata esigenza dei motori moderni.

Nella concezione moderna della turbosovralimentazione si tende ad impiegare piccole unità con lo scopo di consentire un downsizing dei motori a parità di potenza, e per fare ciò si punta ad impiegare macchine capaci di fornire rapidamente un contributo, ma ovviamente, per motivi di taglia, al crescere del carico richiesto si presenta la necessità di bypassare parte dei gas di scarico eccedenti la portata nominale della turbina direttamente allo scarico.

Tale bypass è tanto maggiore quanto inferiore è la taglia della turbina, e la scelta di questa è frutto del compromesso tra prestazioni e bontà di erogazione della potenza, pertanto quando si impiegano piccoli turbocompressori si parla anche di Turbo-Soft, ovvero di motori turbocompressi non eccessivamente spinti.

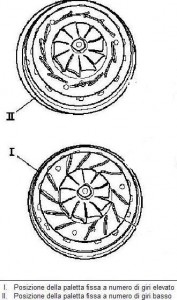

Ina soluzione impiegata per migliorare le prestazioni ed il rendimento del turbocompressore consiste nell’impiego di una turbina a geometria variabile.

La turbina a geometria variabile in realtà presenta solamente lo statore a geometria variabile, in quanto una macchina radiale presenta delle difficoltà notevole nel rendere possibile una variazione della geometria della palettatura rotorica, ma l’adozione del solo statore variabile rappresenta comunque un miglioramento consistente in quanto, al variare del carico e quindi della velocità dei gas di scarico che evolvono in turbina, si ha la variazione del triangolo di velocità all’ingresso della stessa, con conseguente calo di rendimento della turbina.

Lo statore a geometria variabile consente di indirizzare il flusso al meglio consentendo quindi una maggiore efficienza ed una maggiore regolabilità della sovralimentazione:

Principio di funzionamento

Per quest’oggi è tutto, ci vediamo lunedì prossimo con l’ultima parte sulla sovralimentazione, sempre su AppuntiDigitali, sempre con la rubrica Energia e Futuro.