Estate, tempo di sole, mare (o montagna) ma soprattutto di relax, pertanto anche le letture devono essere adeguate… a tale riguardo iniziamo oggi una serie di post “rilassanti” (per certi versi iniziata lunedì scorso, con il post sulla 24 Ore di Le Mans), nei quali andremo a sbirciare il lavoro dei ricercatori (soprattutto motoristici) “infiltrandoci” nei loro laboratori e cercando di capire come si lavora in essi.

Andiamo quindi a visitare una sala motori, e precisamente andiamo a Lund nella prestigiosa Università Tecnica della cittadina Svedese.

LA SALA MOTORI

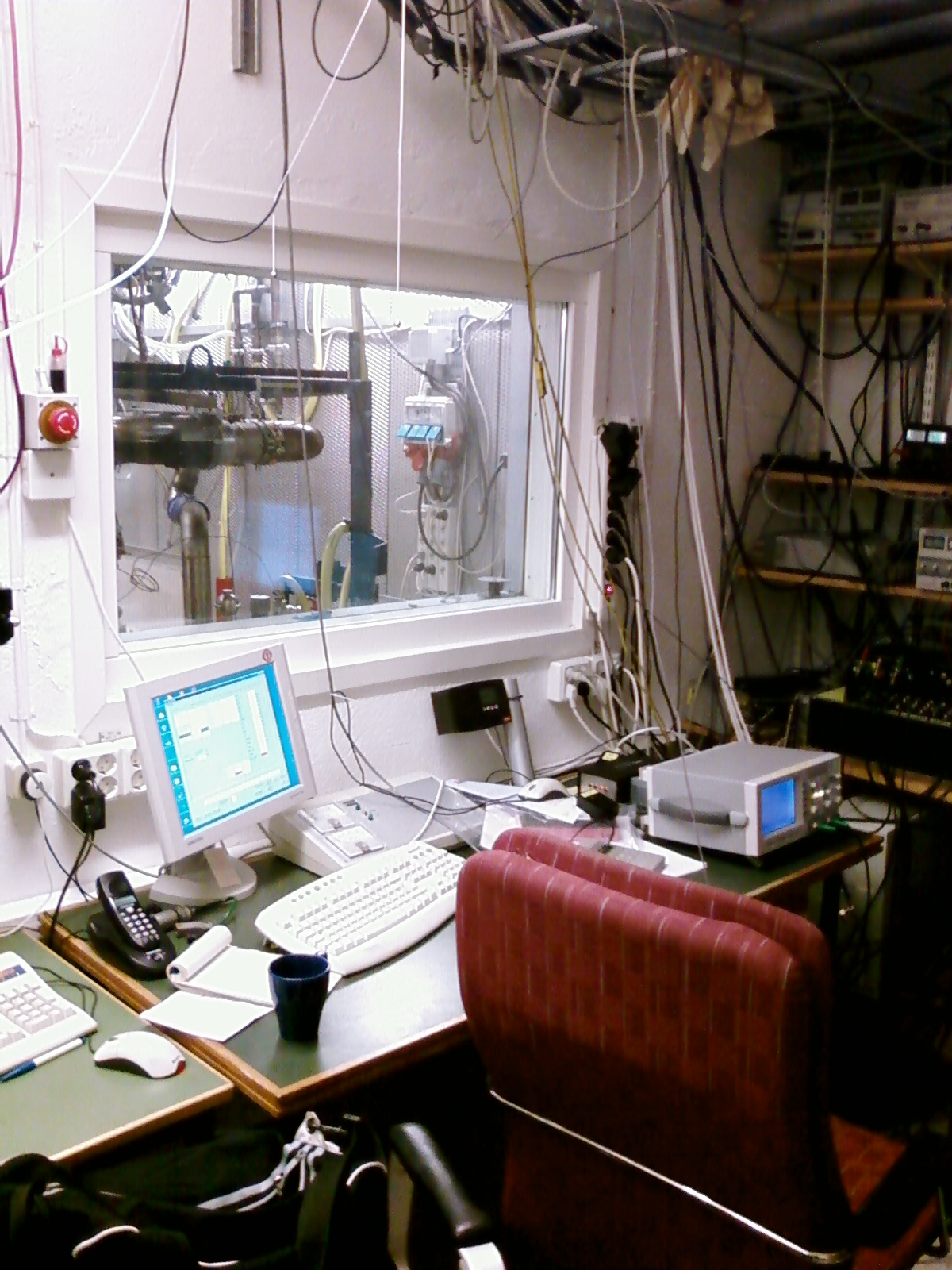

Una sala motori, ovunque essa si trovi, è normalmente costituita da due stanze separate da una grande finestra, una delle quali è la sala controllo mentre l’altra è la sala motori vera e propria.

La sala controllo è dotata di tutte le strumentazioni di acquisizione e gestione dei dispositivi di misura, ovvero principalmente computer mentre in sala, collegata opportunamente al motore, c’è tutta o quasi la strumentazione di misura.

Un’immagine della sala controllo in questione è la seguente:

A parte l’immancabile disordine e l’onnipresente tazzona per il caffè (caffè… ehm… non esageriamo) si iniziano ad intravedere un minimo di attrezzature, compreso il primo monitor (in quel caso utilizzato per visualizzare le emissioni rilevate dall’analizzatore dei gas di scarico).

Gli altri due monitor (e tre pc sotto la scrivania) si vedono in fondo in questa immagine:

La qualità delle immagini lascia purtroppo a desiderare, ma all’epoca non pensavo che tali immagini sarebbero mai servite per un post, tra l’altro avrei iniziato a collaborare con AppuntiDigitali solamente sei mesi dopo questi scatti.

Attraverso questi ultimi monitor viene gestita l’iniezione del motore in quanto, per potere studiare qualcosa di interessante su questo fronte, è necessario bypassare la centralina originale e le mappe fornite del costruttore con opportuni stratagemmi (nel caso in questione si risolveva il problema con un sistema di gestione del motore sviluppato ad hoc) in modo da potere definire le strategie di iniezioni con la massima flessibilità, permettendo di potere fare studi come quelli già presentati in passato: HCCI, PCCI, MK, Unibus e, nel caso in esame, PPC (e proprio in questo laboratorio e su questo motore sono state svolte parte delle ricerche sul PPC esposte nel post linkato).

Ovviamente sono presenti anche le immancabili schede di acquisizione e strumenti vari (oscilloscopi, generatori di segnale, ecc.).

Se finora abbiamo visto la sala controllo, andiamo ora a vedere la parte interessante, ovvero il motore:

Il motore immortalato in figura è un Volvo D5 utilizzato nelle vetture della casa automobilistica Svedese, e come si può vedere esso è collegato ad una macchina elettrica (in questo caso si tratta proprio di un motore/generatore elettrico standard prodotto da ABB e non da una soluzione specifica per sale prova) e dispone di una quantità innumerevole di connessioni elettriche che costituiscono l’elevata sensoristica installata (sensori di pressione, temperatura, ecc collocate in varie parti del motore).

Nell’altra foto si riesce a vedere un po’ meglio il gran numero di collegamenti elettrici:

Il box blu sulla destra contiene all’interno una bilancia ed un serbatoio del combustibile con il quale si alimenta il motore.

Mancano all’appello ancora varie attrezzature, in particolare l’analizzatore dei gas di scarico, generalmente un rack dove sono contenuti vari analizzatori delle singole specie inquinanti (NOx, UHC, CO-CO2) oltre allo Smoke-meter per il particolato (generalmente utilizzato come dispositivo a se stante).

Spero che questa “intrusione” in un laboratorio sia stata per voi interessante, e attraverso i commenti mi piacerebbe ricevere suggerimenti a tal riguardo, in modo da presentare le successive puntate in maniera più interessante.

Arrivederci a lunedì prossimo, sempre su AppuntiDigitali, sempre con la rubrica Energia e Futuro.