Riprendendo l’argomento iniziato la scorsa settimana, andiamo anche quest’oggi a parlare di sovralimentazione nei motori a combustione interna.

COMPRESSORE AD AZIONAMENTO DIRETTO: IL ROOTS

Lo scorso post si concludeva indicando le modalità di azionamento del compressore, ovvero “diretto dall’albero motore” o “a gas di scarico“, pertanto riprendendo da quel punto andiamo a vedere in cosa consistono tali modalità e quale effetto hanno nel funzionamento del motore.

La sovralimentazione mediante azionamento diretto dall’albero motore consiste nell’impiego di un compressore volumetrico collegato meccanicamente all’albero a motore, e pertanto operando ad un regime di rotazione direttamente proporzionale dello stesso.

Un grande vantaggio di questa soluzione consiste nell’immediatezza di risposta della sovralimentazione, non essendo presente alcuna causa di “turbo-lag” (termine impiegato per indicare il ritardo di risposta della sovralimentazione, tipica delle soluzioni a turbocompressore), inoltre adoperando compressori volumetrici si ha una certa “omogeneità” di funzionamento tra il motore ed il sovralimentatore, essendo il motore stesso una macchina volumetrica.

Lo svantaggio della soluzione meccanica è costituito dall’assorbimento di potenza del compressore, potenza che viene sottratta per l’appunto direttamente dall’albero motore e quindi nel computo totale se ne deve tenere conto.

Tale soluzione non viene impiegata largamente dalle case costruttrici, anche se non mancano vetture dotate di compressore volumetrico, e due esempi commerciali tra tutti sono rappresentato dal “kompressor” Mercedes e dalle soluzioni adottate dalla Lotus.

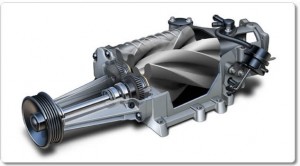

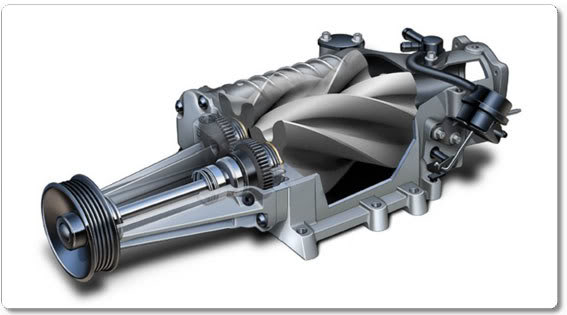

Come già detto possono venire impiegati compressori “tipo Roots” oppure di tipo “a vite“, anche se la soluzione in genere impiegata consiste nel primo dei due:

Compressore Roots

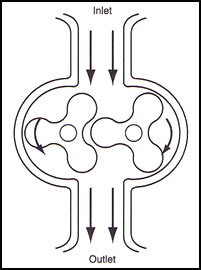

La particolarità del compressore Roots è quella di non operare direttamente la compressione del fluido, operando bensì una semplice traslazione del fluido, mentre la compressione avviene in quanto il fluido viene “forzato” nell’ambiente a maggiore pressione dall’azione delle palette senza potere rifluire verso l’ambiente a bassa pressione.

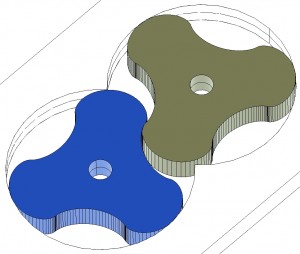

Particolare dei lobi

Direzione del flusso

Il numero di lobi può variare, anche se solitamente si impiega una costruzione a due o tre lobi, e questi possono avere un’estensione in profondità secondo un “profilo avvolto“, frutto dello sviluppo del Roots ad opera della Eaton, che ha portato all’impiego di 3 lobi a 120° per ogni girante al posto dei canonici 2 disposti a 180°, oltre che del già menzionato “avvolgimento” dei rotori.

Una caratteristica molto importante del compressore Roots è la sua capacità di fornire una portata di aria linearmente crescente con la velocità di rotazione del motore, inoltre la costruzione relativamente semplice (essendo costituito da poche parti in movimento, anche se realizzate con grande precisione superficiale) lo rende un dispositivo estremamente affidabile, ma tra le caratteristiche negative è importante evidenziare un crollo del rendimento al crescere della velocità di rotazione che spesso rappresenta un limite alla sua adozione.

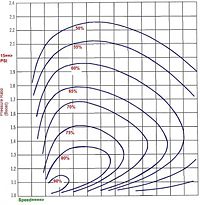

Un tipico andamento del rendimento di un compressore Roots è il seguente:

Come si può chiaramente notare dal diagramma, fissando la velocità di rotazione del motore, si evidenzia come al crescere del rapporto tra le pressioni di ingresso ed uscita del Roots (muovendosi quindi verticalmente) il rendimento si riduca in maniera sensibile, ed analoghe considerazioni possono venire svolte per quanto riguarda la variazione del rendimento con la velocità di rotazione, pertanto fissando un rapporto tra le pressioni e muovendosi in orizzontale si sperimenta un analogo crollo di efficienza.

Per quest’oggi è tutto, con la sovralimentazione proseguiremo nei prossimi post, andando ad esaminare le altre soluzioni.

L’appuntamento è come di consueto rinnovato a lunedì prossimo, sempre con la rubrica Energia e Futuro, sempre su AppuntiDigitali.